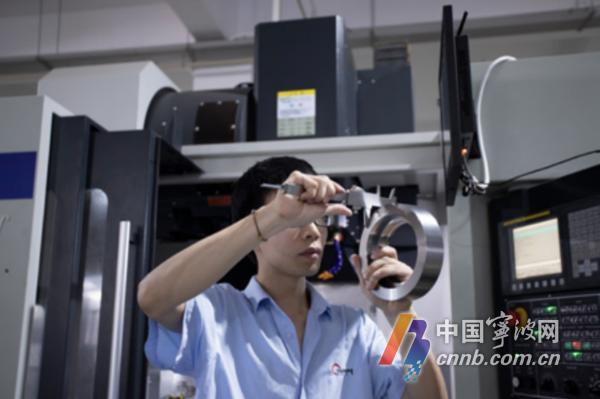

百琪达的生产车间。

中国宁波网记者 殷聪

11月29日,宁波多个产业基金发布,总规模超1300亿元,将支持工业母机等多个重点产业的发展。

12月5日,浙东工业母机集群入选2024年国家先进制造业集群。

几日后,《浙江省工业母机产业高质量发展实施方案》发布,我省将进一步提升工业母机产业链竞争力,增强工业基础制造能力,力争到2025年,工业母机产业产值突破1200亿元,成为全国中高端工业母机产业高地。

……

连日来,宁波工业母机发展利好消息不断。朝着高端化加速迈进,宁波工业母机将迎来更为美好的春天。

海天精工。

市场庞大却高端失守

随着高速旋转的刀头稳定推进,一个个锃亮的零件从金属坯料中被制造出来,再逐个被组装成一台崭新的机器。因为是制造机器的机器,工业母机由此得名。

工欲善其事,必先利其器。

作为现代工业的“心脏”,工业母机在我国发展势头迅猛。据中国机床工具工业协会披露,2023年,我国金属加工机床(含金属切削机床和金属成形机床)生产额为1935亿元,销售额为1816亿元。

但与此同时,我国高档数控机床国产化占有率不足10%,与之相应,高端机床进口量居高不下。2022年,我国进口数控机床花费25亿美元左右(约合人民币175.27亿元),出口金额15亿元左右。

尽管市场庞大,但“低端混战、中端争夺、高端失守”基本能形容国产工业母机目前所处局面。

在低端市场,以经济型数控机床为主,目前制造商主要集中在中小规模的民营企业,产品技术门槛相对较低,价格战难以避免。

同样,中端市场也已是一片红海,以价换量已成为常态。

在高端市场,我国工业母机的部分核心部件的加工精度、可靠性以及导轨、数控系统等关键功能部件均有待提升。

在需求端,随着中国制造业加速转型,精密模具、航空航天、新能源车等新兴产业迅速崛起,其生产制造过程高度依赖数控机床等智能制造装备,又成为数控机床行业新的增长点,并推动具备高速、高精、高效、高稳定性、多轴联动等高性能数控机床的发展。

“一边是逐步内卷的市场,一边是快速增长的高端市场需求,工业母机唯有向高端化转型,不断提升市场竞争力,才能脱颖而出。”市经信局相关负责人说,近年来,宁波工业母机生产企业不断聚焦新的领域,积累新的技术,通过高端装备(首台套)的培育,逐步涌现出一批高端化发展的新生力量。

他们正成为宁波制造向“宁波智造”的新质生产力,在各个新领域齐头并进,勇闯“无人区”,不断解锁更多“新地图”。

研发创新是工业母机的核心优势。

制造强市发挥产业优势

众所周知,电机、电池、电控三大关键技术是新能源汽车产业发展的三大基础。

目前,只有中国具备从一粒沙子、一块钢板,到整个电机、电池,再到整辆新能源汽车的生产能力。背后支撑整个大厦的就是“深居幕后”的工业母机。

近年来,一批工业母机生产企业通过聚焦新能源汽车领域,闯出了一条高质量发展的新路。

“笃、笃、笃……”近日,宁波精达成型装备股份有限公司的车间内传出规律的机械作业声。闻声而去,只见一台三人高的大型生产设备正在工作,四个技术人员分头观察着机器的运作情况,并不时地拿抹布擦拭机身。

“‘待嫁’的‘女儿’马上要送走了,得拾掇得干干净净。”看着同事们一丝不苟的认真劲,企业制造总监杨建斌打起了趣。

宁波精达的生产车间。

眼前这台大型机床是宁波精达的“明星”产品——一台专门加工新能源汽车驱动电机的机床。

“这是我们的‘MCP多点宽台面超精密压力机’。待完成检测后,就将送到国内新能源汽车最大的配套生产制造商工厂。”杨建斌说,近年来,宁波精达在新能源领域不断发力,逐步培育了自己的优势。

其中,MCP多点宽台面高速精密压力机作为国家首台(套)产品,已广泛应用于新能源汽车驱动电机、新能源动力电池结构件等领域。

“不夸张地说,我们是支撑国产高性能电机规模化生产的幕后英雄。”杨建斌笑着说,正是得益于新能源汽车领域的不断发力,宁波精达近年来营收持续增长。

根据宁波精达最新发布的公告显示,今年前三季度,宁波精达实现营收5.82亿元,同比增长14.81%。

尽管发展良好,但宁波精达仍在不断突破自我,寻求高端化发展的可能性。另一份公告显示,宁波精达拟以3.6亿元收购无锡微研100%股份。

无锡微研主要从事精密模具、精密冲压件及微孔电火花机床等产品的研发、生产和销售。这意味着,宁波精达将继续向下游延伸,通过下游精密模具的技术积累,助力工业母机迈上新的台阶。

力劲科技全球第一台9000吨的压铸机。

不断向高端化迈进的还有宁波力劲科技有限公司。

力劲科技的母公司力劲集团在压铸机领域已深耕40余年,在全球压铸机市场的占有率超过40%。尽管产值和生产规模已在全球独占鳌头,但在客户眼中,力劲集团的技术仍属于跟跑阶段,与瑞士布勒、德国富来等企业相比,还有一定差距。

赶超的时机出现在2019年。随着汽车一体压铸技术的日益成熟,汽车总成的重量与成本有望进一步下降。但对于压铸机来说,一体压铸技术对压铸机提出的要求十分苛刻。无论是设备重量还是设备精度,均需要压铸机制造迈出跨越性的一步。

“当某新能源汽车企业提出要研发制造汽车后顶梁一体成型的压铸机时,全球最大的压铸机锁模力也才4500吨,但研发的压铸机需要将锁模力提升至6000吨。”力劲科技相关负责人说,翻开压铸机的发展历史你会发现,压铸机的锁模力一般1年至2年才有一次跨越,每次提升约500吨。从4500吨一下子提升至6000吨,难度可想而知。

“除了技术难度,研发创新还存在巨大的资金风险。一旦研发失败,企业需要面临巨大的资金压力。可对于力劲集团来说,这又是一次千载难逢超越国外竞争对手的机会。”张均告诉记者,但这并没有让力劲科技退缩。

2021年,力劲科技成功研制全球第一台9000吨的压铸机。2022年,力劲在全球首发了12000吨超大型智能压铸单元,率先让压铸机吨位迈入万吨级大关。

2023年,力劲再次突破自我,全球首发16000吨超大型智能压铸单元。

目前,力劲科技正与某汽车企业就20000吨以上超大型智能压铸设备的联合研发等多项业务举行签约仪式,希望产业链上下游携手,推动B级车乃至更大车型的车身底盘一体化。

“事实上,类似宁波精达与力劲科技的企业还有不少。依托原有的产业基础,近年来,宁波工业母机企业深挖潜能,不断寻求突破,高端化转型成果显著。”市经信局相关负责人说,这也是宁波能够深度参与浙东工业母机集群这一“国家队”的重要原因。

海天集团生产基地。

在鄞州,浙江易田精工机械股份有限公司的国内首台(套)APE-400智能化双曲轴精密压力成形装备,可一次性自动完成各类金属薄板壳体类零件的拉伸、冲压加工,尤其在新能源汽车电机、电池壳体冲压成形中可实现多工位连续冲压成形。

在北仑,海天精工正不断聚焦数控机床的高速电主轴、复合多轴转台等部分关键零部件领域,持续研发,提高自主化程度。

在象山,中国机械总院集团宁波智能机床研究院有限公司自主研发的“金刚旋耕刀”、盾构刀具高可靠自动化钎焊装备等明星产品惊艳亮相。

……

这背后离不开宁波工业母机企业持续的研发与创新。

数据显示,截至目前,宁波累计认定首台(套)产品510个,其中国际首台(套)产品1个、国内首台(套)产品100个。首台(套)装备企业的研发投入增幅连续3年超过33%。